由于异型元件的装配工艺在对元件姿势的要求以及贴片机支持元件尺寸上均有限制,因此目前对于异型元件大多仍采用手工装配。然而人工操作存在品质差距以及作业时间难统一的诸多弊端,在面对这些问题时,异型元件装配自动化的需求日渐强烈。

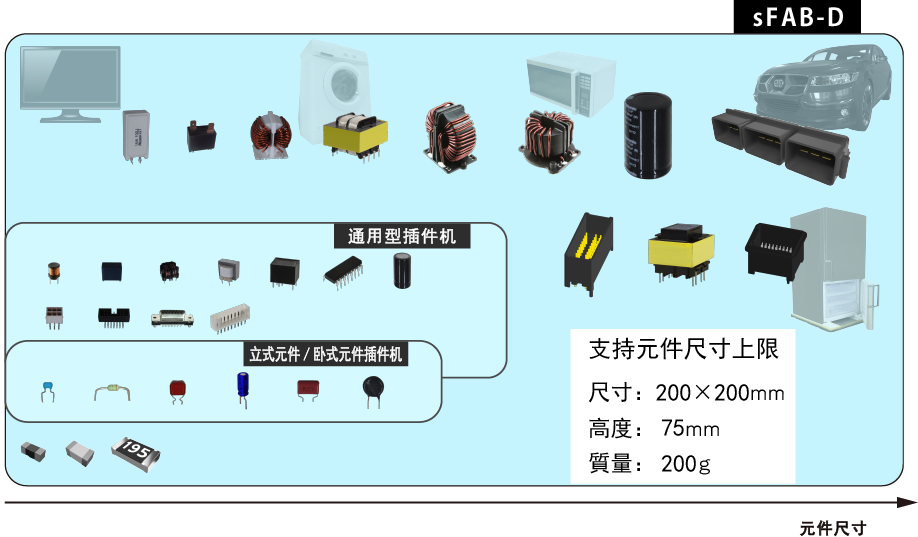

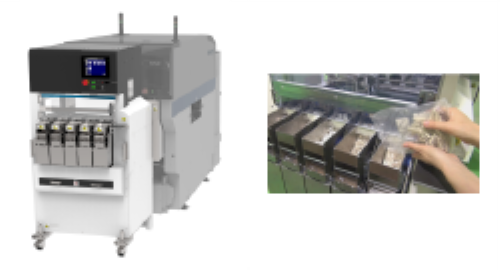

这款模组型通用自动组装机sFAB-D能够装配包括大规格、异型元件在内的带脚元件,还能灵活应对各种尺寸、形状以及供料形态的元件,它能代替人工使装配工序自动化,为顾客提供稳定的产品质量以及生产支持。

优异的元件应对能力

这款机器集合了丰富的装配工具、工作头以及供料器材,能支持传统插件机无法应对的大规格元件跟较重的元件。这样便可将手插件的自动化范围进一步扩大,实现稳定作业时间以及产品质量的效果。

支持各种元件的装配工具

除了标准的通用元件外,还可以根据包括外形复杂的异型元件以及大规格元件在内等多样的元件种类以及元件外形,选用匹配的吸嘴或机械夹进行装配。

吸嘴 |

旋转型吸嘴 |

机械夹 |

通过吸取元件进行装配的吸嘴

吸嘴是通过吸住元件的上表面进行装配的。它分为圆形跟方形2大类,与元件的接触面采用的是橡胶素材,这样会减轻在装配时对元件造成的冲击,即便在吸取较重的元件时,元件也不会脱落并能保证稳定的姿势搬运元件。

可直接装配侧放元件的旋转型吸嘴

可直接吸取引脚侧放的元件,然后将引脚旋转成朝下的状态再插入电路板。

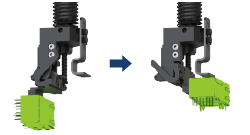

因为在同一个机械夹座上可根据用途更换不同的爪片、爪片定位块、衬块组合并投入生产,所以即使在切换产品后也能立即开始生产。

另外,我们还从常用的爪片跟衬块组合中挑选出使用频率最高的组合提供便利的Tool工具包,此工具包基本上涵盖了80%*的普通插件。(*FUJI的调查结果)

装卸简便的小型轻量工作头

以下将介绍能够高效且可靠地搬运带料吸嘴或机械夹的工作头,其中包括小规格元件的高速搬运以及大规格元件的搬运。

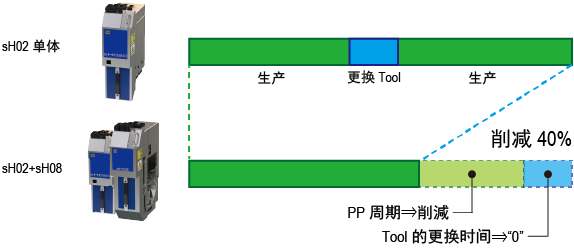

双载

|

双载指将两个工作头并排搭载到1个机器上使用的功能。这样能够缩短Tool更换的时间、且能通过同时运料缩短生产时间,使生产效率得到大幅提升。 |

例如,使用sH02工作头跟sH08工作头组合时,比只用sH02工作头进行生产的时间减少40%*。 (*FUJI的调查结果)

|

高速搬运小规格元件 sH08工作头 利用可在1个工作头上同时运载8个元件的旋转式工作头实施小规格元件的搬运。 |

|

覆盖大小规格元件 sH02工作头 利用可在1个工作头上同时运载2个元件的工作头支持从小规格元件到大规格元件的装配。 推荐在装配多种类型的元件时使用 |

|

擅长多品种小批量生产 sOF工作头 机械爪采用马达驱动,可自由定义行程,由此便可通过减少工具的切换使多品种小批量生产的生产率得到有效提升。 此外,机械爪扭矩控制除了可以控制抓力外,也能用于控制吸嘴跟引脚夹,因此支持的元件种类范围变得更广泛。 |

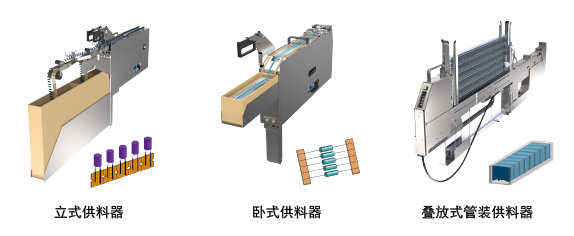

实现手工装配自动化的供料设备

通过支持料带元件、Tray元件以及散料等各种封装形式的供料设备以及自动弯折与切割插脚的机构,实现手工装配的自动化。

丰富的供料器种类

我们准备了能够支持料带元件、管装元件等诸多类型的供料器。

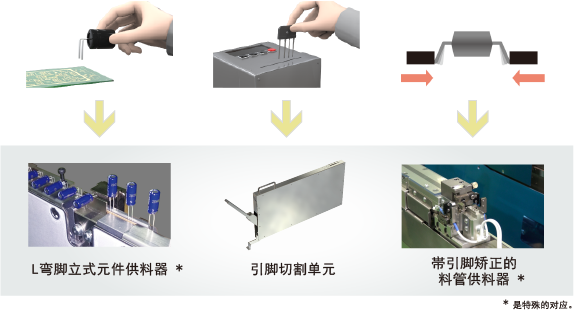

带脚元件装配前的处理

对于脚元件,通过将人工执行的弯脚以及切割工序自动化,即可保证均一的品质,又能削减工时。

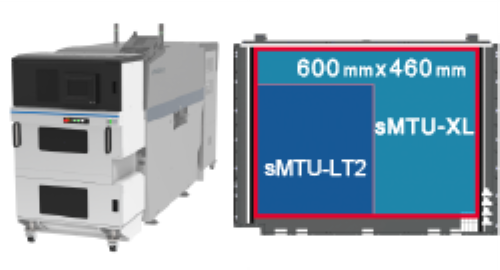

供应大规格元件的料盘单元

|

生产期间免停机补料 sMTU-LT2 料盘箱分为上下2层构造,这样便可在生产途中完成补料,不会因补料而停机。 |

|

搭载大容量料盘减少补料次数 sMTU-XL 通过在1层料盘中大幅增加元件的容量,最多可将补料次数减少到原来的1/6*。(*与本公司过去的数据比较) |

散料的自动供应

能够直接供应没有封装到料带或料盘内的散料并自动完成装配。

|

送料可靠且换线轻松 BPU2 BPU能够支持5种不同散料的供应,换线时也只需更换运料载具,因此实现轻松换线。 |

高品质的装配工艺

通过可靠的工艺流程在元件装配前后实施确认,保证装配工序的高品质以及可靠性。

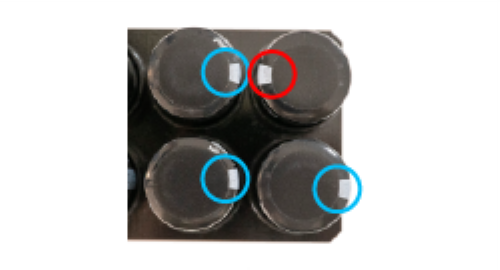

保证插装方向

取料前后的极性确认

|

取料前 取料前,通过拍摄元件上表面来核对供料器方向,取料后旋转Tool将元件朝向调正,防止极性装反。 |

|

取料后 对于从元件下面可以判断极性的元件,先对插脚进行影像处理,再判断极性,然后按照正确的朝向插入元件。 |

准确地取料并插入

可靠的取料方式

|

立式元件 用来夹取立式元件的引脚夹,通过夹持元件插脚使脚间距保持稳定,这样可精准将元件插入电路板。 |

|

卧式元件 用来夹取卧式元件的引脚夹,先将插脚卡进爪片的沟槽内固定,再利用脚的张力完成元件夹取。 |

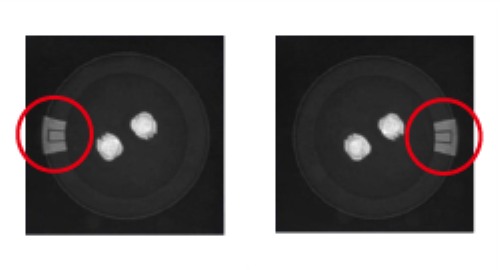

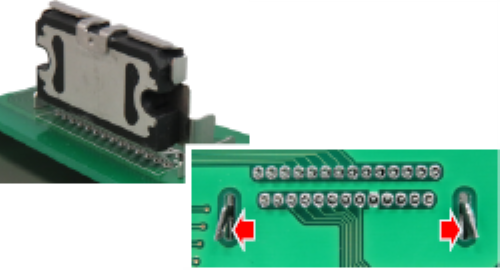

准确识别影像

丰富的照射类型以及高精度的影像处理

用侧光对元件插脚前端拍摄并完成影像处理后,便可根据处理结果判断插脚的位置补正以及插脚的弯曲情况,这有利于实现稳定地装配。

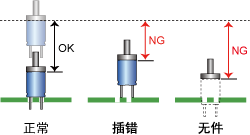

通过插件后确认功能以及防倾斜功能实现高品质

插件后确认功能

|

通过对比跟一般情况下Z轴的行程差,确认是否能准确插入元件。 另外,还会执行切割&弯脚动作时进行导通测试来判断元件是否正确插入。 |

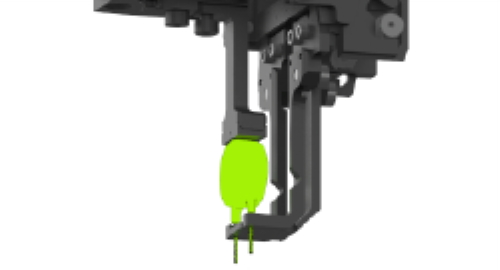

插件后的防倾斜工艺

|

切割&弯脚 插入脚元件后,从电路板背面进行切割&弯脚,这可防止插入的元件发生倾斜或脱板。目前支持的弯脚方向包括外折、内折以及N字折。 |

|

除了元件的插脚外,比如连接器等有金属片从电路板下面伸出的情况,也能粗略固定*。

* 金属片厚度有限制。 |

能可靠地插入元件的调整功能

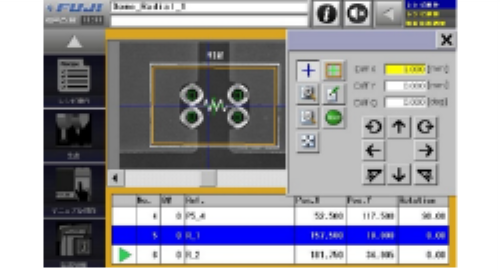

调整贴装坐标

|

因为电路板的设计尺寸跟实物之间可能有偏差,所以需要在操作界面上确认实际的插入位置,所以我们开发了能够微调插入位置的功能。 |

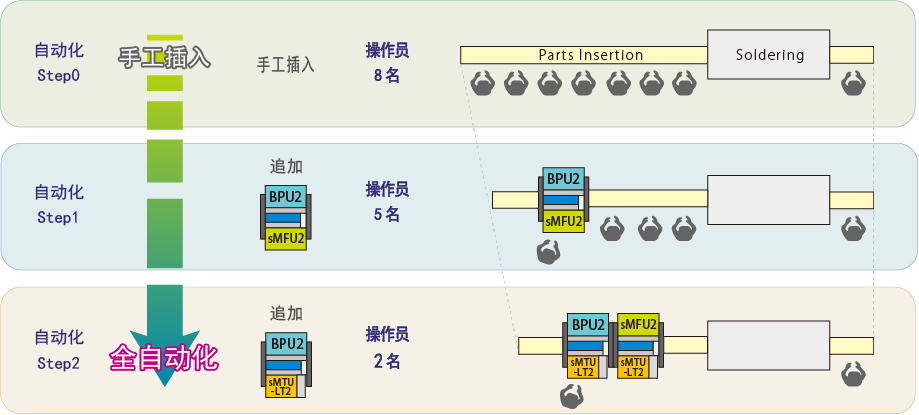

全自动化配置

先找合适的位置从最低配置开始分批导入,逐步实现全自动化。

并且,由于切换产品时只需要变更对应的器材,所以不会产生过剩的设备投资。